焼結現象のシミュレーション

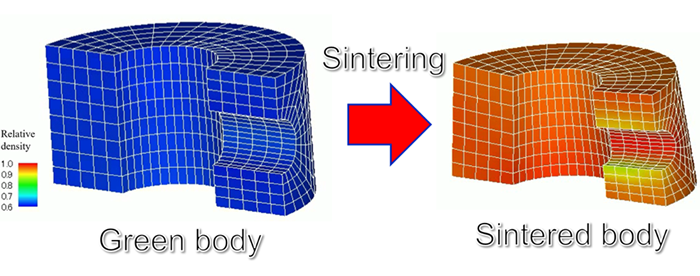

複雑形状の⾦属部品や,セラミックス材料や複合材料などの製品製造においては, 粉末成形・焼結プロセスがよく⽤いられています. 焼結中には,粉末成形体が収縮します.この収縮にむらがあると,しばしばゆがみやクラックなどの⽋陥が⽣じ, 健全な焼結体が得られません. このようなトラブルを防ぐためには,これまで実験的な試⾏錯誤が中⼼でしたが,⼿間とコストを省くには, 計算機援⽤設計が強⼒なツールとなります. 本研究では,焼結収縮挙動のモデル化とシミュレーション⼿法の開発を⾏い, 計算による成形条件最適化あるいは材料設計法を確⽴することを⽬標としています.

有限要素法により,粉末成形体(1/2モデル)の焼結収縮変形を計算した例(カラー表⽰は相対密度分布)

フェーズフィールド法/個別要素法の連成により,粉体の焼結と結晶粒成⻑を計算した例

⾦属粉末射出成形プロセス

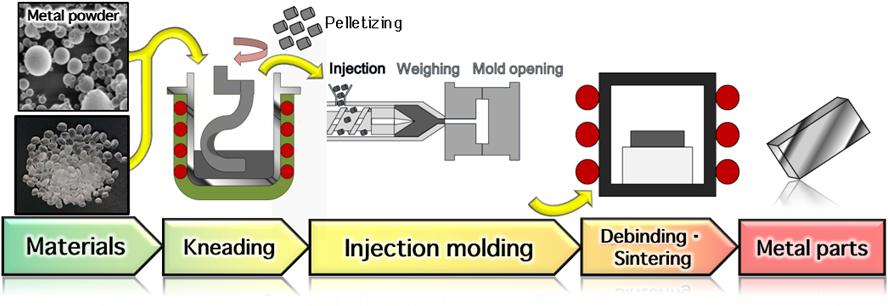

⾦属粉末射出成形(Metal Injection Molding, MIM)は,複雑三次元形状の⼩型⾦属部品を⼤量⽣産可能な画期的なプロセスです.⾦属粉末と樹脂を⽤いて,樹脂の射出成形と同様に形状を作製し,樹脂を除去して(脱脂),最終的に⾦属部品を得ることができます.本研究室では,⾦属粉末射出成形のプロセスパラメータの検討等により,得られる⾦属部品の⾼強度化,⾼機能化を⽬指しています.チタン合⾦の⾼疲労強度化,Ni基超合金の高強度化やヘテロ組織を有する超強靭鋼の開発を⾏っています.⼩型の複雑形状部品を作製するのが得意なMIMですが,⼤型部品への期待も⾼まっており,⼤型部品のためのプロセス開発,変形挙動の解析も⾏っています.

MIM(金属粉末射出成形法)のプロセス

粉体加工法を利用した新規加工プロセスの開発

粉体加工法では他の加工プロセスでは付与できない特徴を製品に持たせることが可能です.特に非平衡相の微細構造を制御できることは粉体加工法の最大の特徴です.当研究室では,アモルファス合金,金属ガラス合金,ハイエントロピー合金などの特異な構造を有する材料について,粉末の合成プロセス,成形プロセス,焼結プロセス,塑性加工プロセス,熱処理プロセスを経てサンプルを作製し,その後の各種特性評価までを一貫して行います.材料開発およびその加工法に関する基礎研究から工業的応用技術開発まで幅広く行っております.

非平衡金属材料の粘性流動成形加工により作製した微小部品

粉体加工法により作製したハイエントロピー合金の引張試験の様子

ガスアトマイズプロセスに関する研究

ガスアトマイズ法は溶融金属ストリームに高圧ガスを噴霧し微粉化することにより,金属(合金)粉末を得るプロセスです.表面が清浄な球形状粉末を効率よく作製できるため,工業的利用用途が広がっております.非常に短時間のうちに微粉化および急冷凝固が行われる複雑な現象であり,未解明な点も多いです.当研究室では,各種合金の粉末作製条件の検討の他に,ノズル形状や材質の最適化,得られた粉末の各種評価を行い,プロセスの高度化を図っております.最近では,シンクロトロン光X線CT解析により得られた粉末内の気孔の観察を行い,気孔形成メカニズムの解明および抑制に関する研究に力を入れております.

シンクロトロン光X線CTを用いた粉末内気孔の高分解能3D観察結果

ガスアトマイズ法による粉末作製(溶湯ストリームの微粉化の様子)